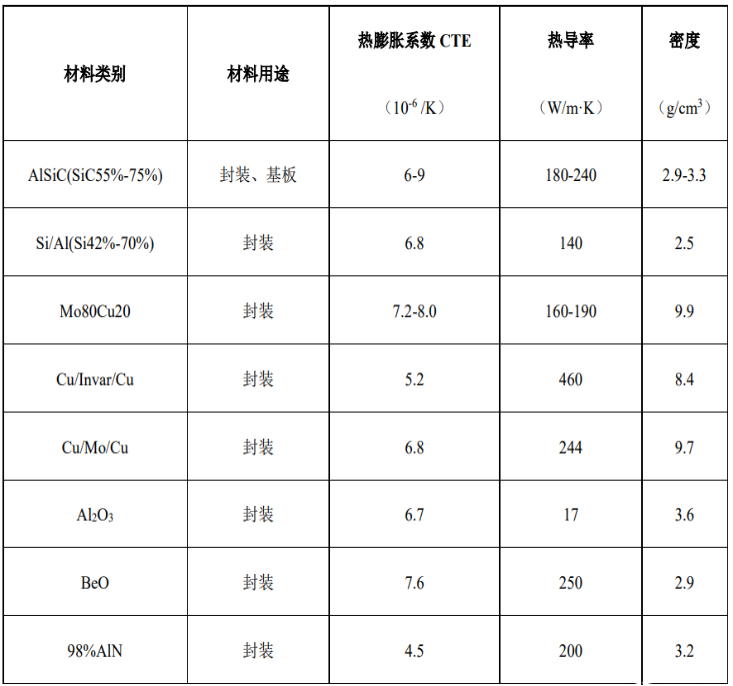

铝基碳化硅可通过SiC体积分数和粘接剂添加量等来调整膨胀系数,实现与GaAs芯片和氧化铝、氮化铝等基板的热匹配;同时可近净成形形状复杂的构件。

从IGBT的模块来讲,IGBT模块共由7层结构构成,大致可以分成三部分:芯片、DBC和基板,这三部分匹配相叠,封装成完整的IGBT模块。在这其中,DBC的部分需要用基板,另外底层还有个作为底板的基板,底版基板大多数用的还是铜基板。

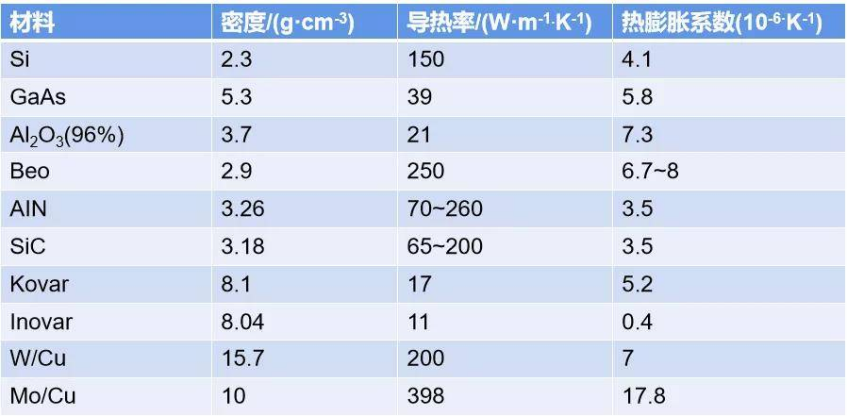

市面常见散热材料及关键参数表

铜基板的优势就在于他有近400的热导率,但是不足就是他的热膨胀系数是芯片的三倍左右这三倍的差异在低功率模块封装可用陶瓷覆铜板或多层陶瓷覆铜板来过渡解决。但高功率模块如果用铜基板去承载芯片衬底同时在下方接合散热器的话,焊接的铜基板经受不住1000次热循环,焊接外缘就会出现分层脱离。这种情况下,如果长期在震动环境下使用,如轨道机车、电动汽车、飞机等,其可靠性会大幅下降。另外,铜和陶瓷材料之间不匹配的热膨胀系数也会导致IGBT模块材料之间热应力的产生,在焊料中产生机械应变,严重的情况将导致焊料开裂,增加芯片和基底间的热阻,从而引起严重的质量问题。例如铜(17×10-6/℃)和氮化铝DBC(7×10-6/℃)之间热膨胀系数的不同容易在经过多次热循环后会出现铜基板与氮化铝DBC之间的开裂现象。铝基碳化硅55体分以上的热膨胀系数与DBC氮化铝非常的相近,铝基碳化硅或将在IGBT模块中代替铜基板,如果材料加工后表面平整度达到标准甚至可以达到芯片直接封装在铝基碳化硅基板上的效果。

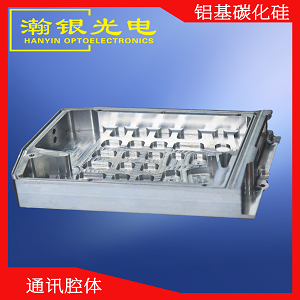

在其他封装领域如新能源汽车相关芯片封装,通讯腔体等基本应用的都是55-70体分含量的铝基碳化硅。高体分铝基碳化硅通常只有两种制备方法分别是无压渗透和粉末冶金工艺

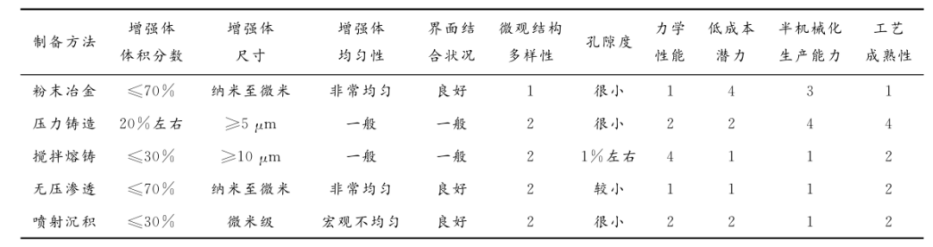

加工工艺对比图

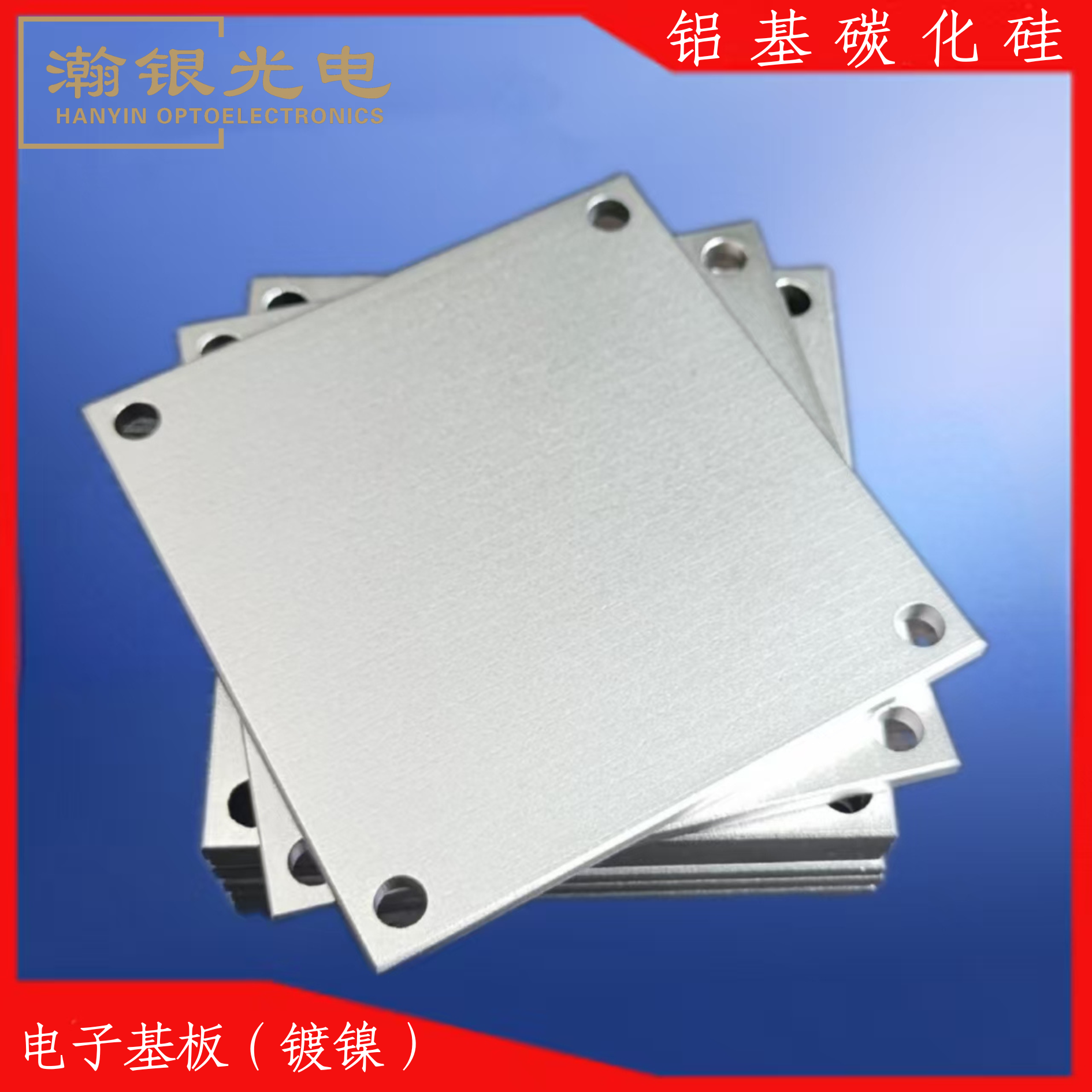

图表中可看出无压渗透工艺和粉末冶金工艺,两者的增强体尺寸都可达到纳米至微米级别且增强体分布均匀界面结合情况良好,但是粉末冶金比无压渗透的孔隙率要小很多(材料内部孔隙的体积占材料总体积的百分率)工艺成熟性也更高。我们所生产的高体分铝基碳化硅的制备工艺便是粉末冶金工艺,我们还可以根据客户需求调配粉体的比例从而达到某些性能的提升。其他特殊要求: 如功能特性要求( 电磁 /射频 /辐射屏蔽、导电 /绝缘等) 可通过不同材质的镀膜解决相应问题,详情请联系我们客服。

封装类材料性能图表

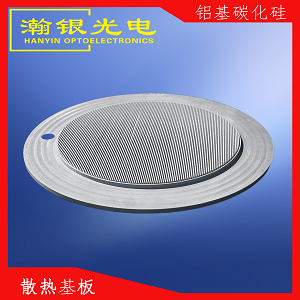

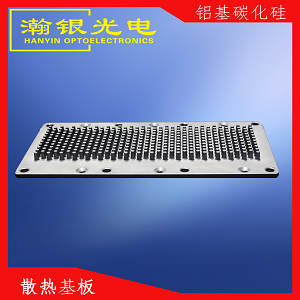

瀚银光电所生产部分基板图片

Copyright © 2022 -

河南瀚银光电科技股份有限公司

备案号:

豫ICP备2022007983号-1 网站地图

腾云建站仅向商家提供技术服务